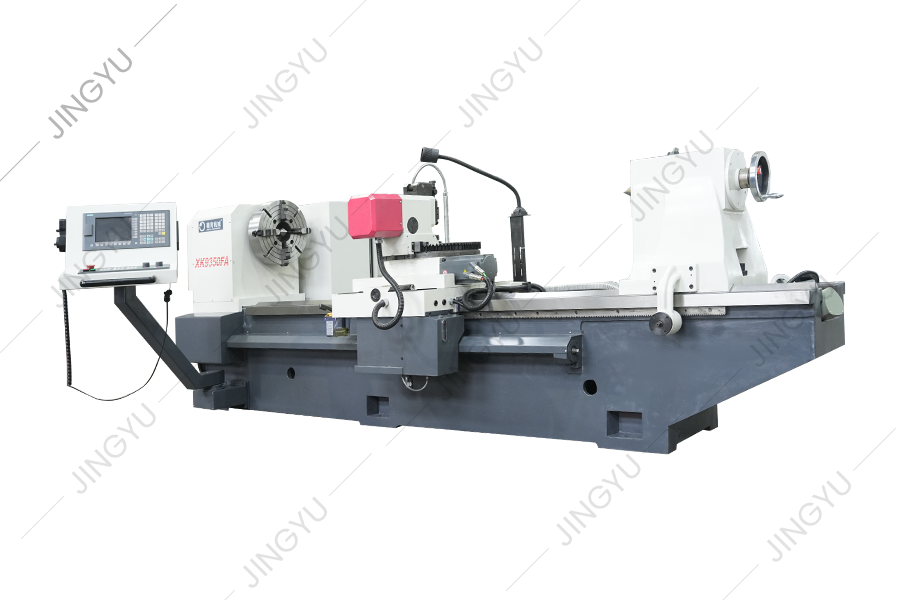

Cat:CNC Roll Milling Machine

CNC Notching e Marking Machine

Serie XK9350 CNC Roll Roll Crescent Groove Maching Machine è il prodotto aggiornato del tipo XK500, che è adatto per i rotoli di elaborazione con d...

Vedi i dettagli

La differenza nei metodi di controllo migliora il grado di automazione della lavorazione

IL Fresatrice a rulli CNC è dotata di un sistema CNC dedicato, in grado di realizzare lavorazioni automatizzate tramite programmi. A differenza della fresatrice tradizionale che si basa sul funzionamento manuale, l'attrezzatura CNC può preimpostare più fasi di lavorazione e completare automaticamente posizionamento, taglio, cambio utensile e altri processi secondo la logica del programma. Questo aumento dell’automazione non solo riduce la dipendenza dalle competenze dell’operatore, ma migliora anche la continuità della produzione e la stabilità del ritmo di lavorazione, apportando così praticità alle attività di lavorazione su larga scala e ripetitive.

Un controllo più preciso del percorso utensile aiuta a migliorare la precisione della lavorazione

IL CNC roll milling machine controls each axis through a servo motor and a high-resolution position encoder, and the tool movement trajectory in multiple directions can be accurately set through programming. When processing complex roll contours, traditional milling machines are difficult to ensure the continuity and flatness of the curved surface contour, while CNC milling machines can achieve a more balanced cutting path under the guidance of the control system. This precise trajectory control has a positive effect on improving the consistency and dimensional accuracy of the workpiece.

Maggiore capacità di elaborare superfici curve complesse e maggiore adattabilità

Le fresatrici a rulli CNC supportano operazioni di collegamento a tre, quattro assi e persino cinque assi, rendendole più flessibili durante la lavorazione di rulli con sezioni trasversali asimmetriche o variabili. Quando le fresatrici tradizionali incontrano superfici dei rulli con curvature o angoli di transizione multipli, spesso devono cambiare frequentemente attrezzatura e posizionarsi più volte, il che rende difficile la lavorazione. L'esistenza del sistema CNC consente all'attrezzatura di ottenere la formazione una tantum di contorni complessi attraverso algoritmi di interpolazione continua, riducendo le pause intermedie e l'intervento manuale e migliorando l'integrità del processo.

Maggiore coerenza nell'elaborazione ripetuta e riduzione degli errori umani

Le fresatrici tradizionali si basano su regolazioni manuali e ci sono sottili differenze tra gli operatori nei diversi lotti di lavorazione, che possono causare fluttuazioni di tolleranza del prodotto. Le fresatrici a rulli CNC si affidano al controllo del programma e i loro vari parametri di lavorazione come velocità di avanzamento, profondità di taglio, velocità del mandrino, ecc. possono essere impostati con precisione e mantenuti costanti. Anche se diversi operatori utilizzano lo stesso programma, si possono ottenere risultati di lavorazione simili, adatti per settori con elevati requisiti di coerenza dimensionale.

Maggiore efficienza di lavorazione e ciclo produttivo ridotto

Nelle attività di lavorazione dei rulli, le fresatrici CNC solitamente hanno velocità di taglio e di avanzamento più elevate e dispongono anche di funzioni ausiliarie come il cambio rapido dell'utensile e il posizionamento automatico, che possono comprimere efficacemente il tempo di lavorazione di un singolo pezzo. Al contrario, le fresatrici tradizionali richiedono più tempo per il cambio utensile, il posizionamento, il debug e altri collegamenti, soprattutto nella produzione di massa, la differenza di tempo cumulativa sarà più evidente. La modalità operativa ad alto ritmo del CNC ha un effetto trainante diretto sul miglioramento del progresso complessivo della produzione.

IL operation process is safer and reduces labor intensity

IL CNC roller milling machine controls the cutting process through the program. The operator is mainly responsible for program writing, part clamping and parameter setting, and does not need to contact high-speed mechanical parts for a long time. Traditional milling machines need to frequently approach the cutting area for adjustment and monitoring, which poses certain personal safety risks. In addition, CNC equipment is equipped with multiple safety protection mechanisms, such as overload protection, limit devices, alarm systems, etc., which can further reduce the risk of accidents during equipment operation.

Funzionalità avanzate di gestione dei dati favoriscono la gestione delle informazioni

Le fresatrici a rulli CNC possono essere collegate al MES (sistema di esecuzione della produzione) o al sistema ERP di fabbrica per ottenere raccolta, archiviazione e feedback in tempo reale dei dati di produzione. Durante la lavorazione, l'apparecchiatura può registrare vari parametri come tempo di lavorazione, registrazioni dei guasti, durata dell'utensile e altre informazioni per fornire supporto dati per il successivo monitoraggio della qualità, valutazione della capacità e manutenzione. Al contrario, le fresatrici tradizionali non hanno quasi nessuna capacità di output dei dati simile e la gestione si basa su registrazioni manuali, che sono meno efficienti e precise.

Favorevole all'ottimizzazione continua di processi e processi

Nel processo di utilizzo delle fresatrici a rulli CNC, i programmatori possono regolare continuamente i parametri del programma in base al feedback di elaborazione per ottimizzare le strategie di taglio. Il sistema consente il confronto dei risultati di elaborazione con diverse combinazioni di parametri per esplorare soluzioni di elaborazione più efficienti o stabili. Questo processo di miglioramento del processo basato sui dati non è facilmente ottenibile con le fresatrici tradizionali. Nel lungo termine, i sistemi CNC hanno uno spazio di ottimizzazione sostenibile nella ricerca e sviluppo dei processi e nella modifica dei prodotti.

La manutenzione e la diagnosi sono più controllabili

Le fresatrici CNC sono dotate di funzioni automatiche di allarme e autodiagnosi, che possono ricordare tempestivamente agli operatori di adottare misure in caso di guasti o deviazioni. Molti dispositivi supportano anche il monitoraggio e la manutenzione remoti, aiutando i tecnici a individuare i problemi e apportare modifiche attraverso la piattaforma di rete. Le fresatrici tradizionali sono facili da riparare grazie alla loro struttura semplice, ma è difficile individuare in tempo potenziali guasti, con il risultato che alcuni problemi vengono scoperti solo dopo l'accumulo, aumentando i tempi di fermo macchina per manutenzione.

Supportare aggiornamenti modulari per adattarsi alle tendenze di sviluppo tecnologico

Le moderne fresatrici CNC adottano generalmente un design modulare, utile per espandere i moduli funzionali in base alle esigenze dell'utente, come carico e scarico automatico, sistema di monitoraggio degli utensili, sonda di misurazione, riconoscimento visivo, ecc. Questa capacità di espansione flessibile consente di aggiornare l'attrezzatura in base allo sviluppo del settore o alle esigenze della linea di produzione, prolungando così la durata dell'attrezzatura. Le fresatrici tradizionali hanno poco spazio per aggiornamenti e ristrutturazioni successivi a causa di limitazioni strutturali e di automazione insufficiente.