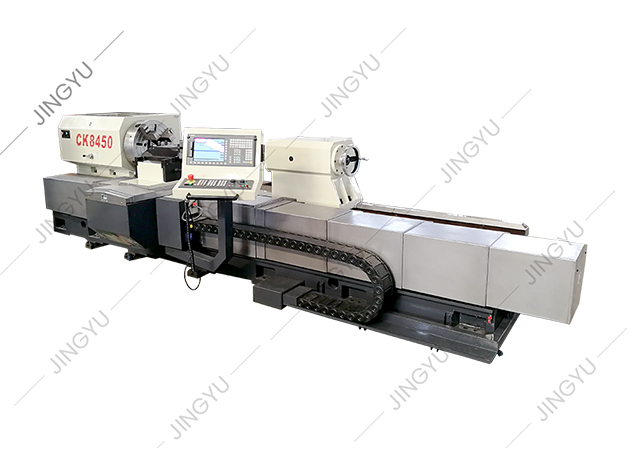

Cat:CNC Roll Milling Machine

Macine ad anello rullo CNC

Abbiamo accumulato una ricca esperienza nell'elaborazione e nell'uso di rotoli di tornante e abbiamo condotto analisi approfondite e rice...

Vedi i dettagli

In termini di difficoltà di manutenzione, il Tornio ad anelli rotanti CNC integra molteplici tecnologie come meccanica, elettronica, idraulica e sistemi di controllo e la struttura complessiva è relativamente complessa. La parte meccanica comprende il mandrino, le guide, le viti, i portautensili, ecc. Queste parti necessitano di essere lubrificate e pulite regolarmente per prevenire l'usura e la perdita di precisione dovute all'attrito. La manutenzione del sistema di lubrificazione richiede l'uso di grasso lubrificante appropriato e il flusso regolare del canale di lubrificazione, che pone determinati requisiti al livello tecnico dell'operatore. La parte del sistema elettronico comprende sistemi CNC, servoazionamenti, sensori e dispositivi di visualizzazione, ecc. La manutenzione dei componenti elettronici comporta principalmente la prevenzione della polvere e dell'umidità e l'ispezione delle linee di collegamento per garantire la stabilità della trasmissione del segnale. Il sistema idraulico deve controllare regolarmente la qualità dell'olio e le prestazioni di tenuta per evitare perdite e pressione insufficiente per garantire movimenti flessibili e precisi.

Anche la manutenzione del software del sistema CNC rientra nella manutenzione. Eseguire regolarmente il backup di programmi e parametri, aggiornare tempestivamente le versioni del sistema ed evitare che guasti del software compromettano il normale funzionamento dell'apparecchiatura. Poiché il sistema coinvolge molteplici funzioni complesse, gli operatori devono possedere determinate conoscenze di computer e CNC per far fronte ai lavori di manutenzione a livello di software. Nel complesso, la difficoltà di manutenzione è tra apparecchiature meccaniche e apparecchiature elettroniche di fascia alta ed è necessario padroneggiare in modo completo le conoscenze pertinenti e operare con attenzione.

Per quanto riguarda il ciclo di manutenzione, esso viene solitamente suddiviso in manutenzione giornaliera, manutenzione ordinaria e manutenzione straordinaria. La manutenzione quotidiana comprende principalmente la pulizia di trucioli e polvere dalla superficie della macchina utensile e dall'area di lavoro, il controllo delle condizioni di lubrificazione dei punti di lubrificazione e la garanzia che l'attrezzatura sia pulita e lubrificata. Gli operatori possono ridurre efficacemente i guasti alle apparecchiature completando queste attività ogni giorno o ogni turno. La manutenzione regolare viene organizzata in base al tempo di utilizzo o al volume di lavorazione, come il controllo dell'usura delle guide, lo stato dei cuscinetti del mandrino e la sostituzione dell'olio idraulico a intervalli regolari. Questi elementi di manutenzione hanno un ciclo lungo, ma sono essenziali per garantire le prestazioni a lungo termine dell'apparecchiatura. La manutenzione straordinaria viene eseguita quando l'apparecchiatura presenta anomalie o è previsto un arresto, compresa la sostituzione di parti, la calibrazione di precisione e gli aggiornamenti del sistema.

La durata del ciclo di manutenzione è influenzata da molti fattori. L’intensità dell’uso dell’attrezzatura e le condizioni ambientali sono variabili importanti. Il funzionamento frequente o l'ambiente difficile (come elevata polvere o elevata umidità) accelereranno l'usura delle parti e ridurranno il ciclo di manutenzione. Anche il livello tecnico e la consapevolezza della manutenzione da parte dell'operatore sono direttamente correlati all'effetto della manutenzione. Una manutenzione scientifica e ragionevole può prolungare la vita dell'apparecchiatura e ridurre il verificarsi di guasti. I produttori generalmente forniscono manuali di manutenzione che descrivono in dettaglio i cicli e i metodi specifici delle varie attività di manutenzione. Gli utenti devono formulare piani di manutenzione adatti a loro stessi in base alle condizioni reali.

Una manutenzione ragionevole può non solo mantenere la precisione della lavorazione, ma anche ridurre il rischio di tempi di fermo imprevisti delle apparecchiature e garantire l'efficienza della produzione e la qualità del prodotto. Al contrario, trascurare la manutenzione può facilmente portare ad un aumento dei danni alle parti meccaniche e a frequenti guasti del sistema CNC, che alla fine influenzeranno l’avanzamento della lavorazione e comporteranno persino rischi per la sicurezza. Sebbene i lavori di manutenzione richiedano una certa quantità di manodopera e tempo, è vantaggioso risparmiare sui costi di manutenzione e ridurre le perdite di produzione nel lungo periodo.

Nel funzionamento effettivo, è molto importante formulare registri dettagliati di manutenzione e piani di ispezione. Registrando lo stato operativo e lo stato di manutenzione delle apparecchiature è possibile scoprire tempestivamente potenziali problemi e ottimizzare le strategie di manutenzione. I moderni torni ad anelli rotanti CNC possono anche essere dotati di sistemi di monitoraggio intelligenti per raccogliere dati sullo stato delle apparecchiature in tempo reale, aiutare a determinare i tempi di manutenzione e migliorare la scientificità e l'accuratezza della manutenzione.

Durante il processo di manutenzione, anche l’uso di strumenti e accessori adeguati è fondamentale. Ad esempio, l'olio lubrificante deve soddisfare il modello consigliato dal produttore dell'apparecchiatura e i materiali per la pulizia devono evitare danni alle parti di precisione. La formazione delle competenze di manutenzione degli operatori e il miglioramento della loro comprensione dei vari sistemi di apparecchiature contribuiranno a rilevare anomalie in tempo e ad adottare misure efficaci.